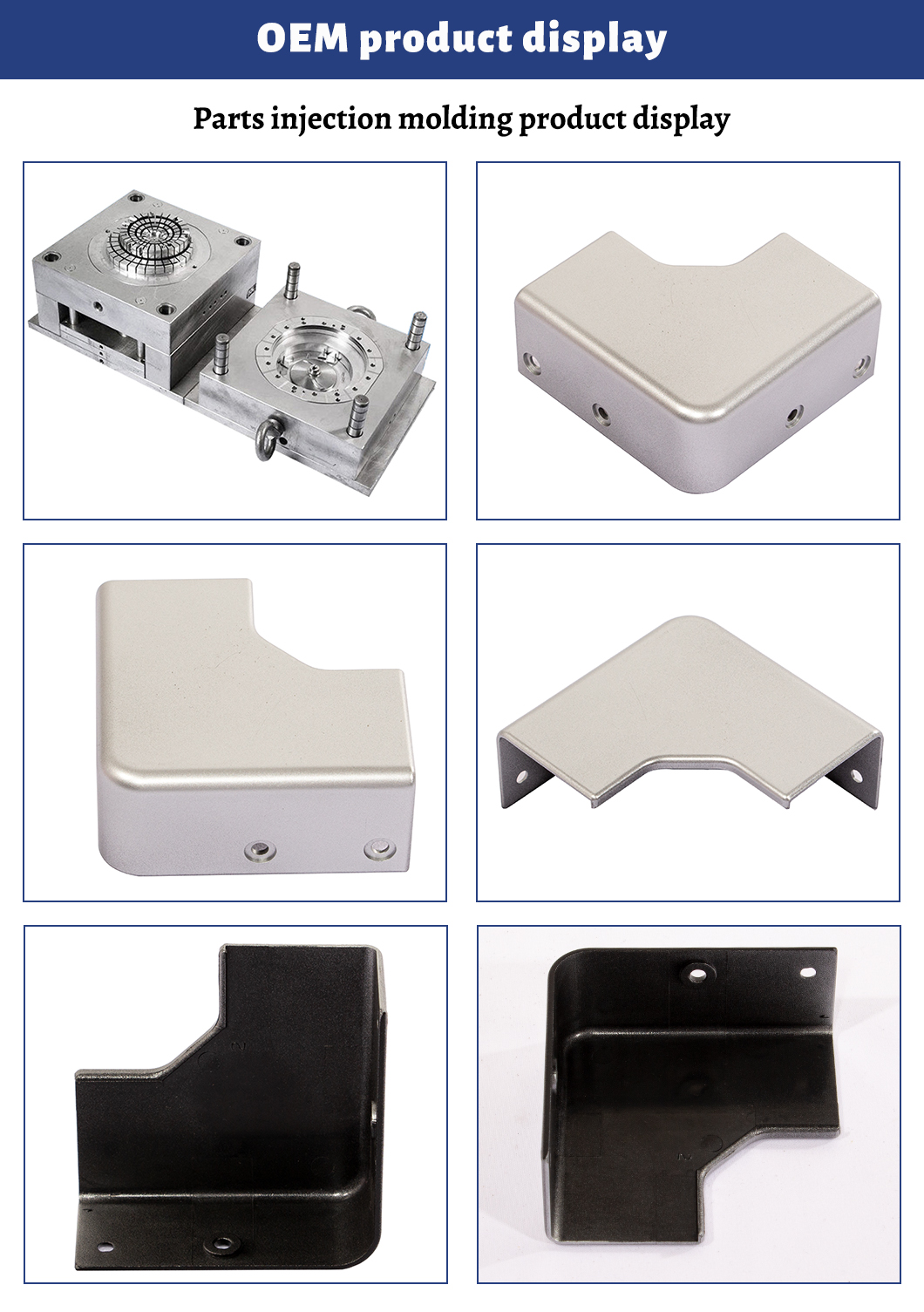

Molde de inyección personalizado para piezas eléctricas de plástico.

Descripción

El moldeo por inyección es un método de producción de piezas mediante la inyección de material en un molde.En el moldeo por inyección se pueden utilizar metales (cuyo proceso se conoce como fundición a presión), vidrios, elastómeros, dulces y, más comúnmente, polímeros termoplásticos y termoendurecibles.El material de la pieza se introduce en un cilindro calentado, se mezcla y se introduce en una cavidad del molde, donde se enfría y endurece según la configuración de la cavidad.Después de diseñar un producto, generalmente por un diseñador o ingeniero industrial, se fabrican moldes de metal, generalmente acero o aluminio, y se mecanizan con precisión para formar las características deseadas de la pieza.Para algunos moldes de inyección simples se pueden utilizar materiales de impresión 3D, como fotopolímeros, que no se funden durante el moldeo por inyección de algunos termoplásticos de temperatura más baja.El moldeo por inyección se utiliza ampliamente para producir una amplia gama de piezas, desde muy pequeñas hasta muy grandes.La capacidad de producir piezas con diferentes formas y tamaños geométricos está determinada por el tipo de máquina utilizada en la operación.

Está configurado para excluir el aire en la cavidad y los gases del plástico que se derrite durante la inyección en el molde. Cuando el escape no es liso, la superficie del producto formará marcas de aire (líneas de gas), quemaduras y otros daños;El sistema de escape de una matriz de plástico suele ser una salida de aire en forma de ranura integrada en la matriz para expulsar el aire de la cavidad original y los gases traídos por el material fundido. Cuando el material fundido se inyecta en la cavidad, el original El aire en la cavidad y el gas traído por la masa fundida deben descargarse al exterior del molde a través del puerto de escape al final del flujo de material; de lo contrario, los productos tendrán poros, mala conexión, insatisfacción en el llenado del molde e incluso el aire acumulado se quemará debido a la temperatura elevada causada por la compresión.En condiciones normales, el respiradero puede estar ubicado en la cavidad al final del flujo de material fundido o en la superficie de separación de la matriz.

Este último es una ranura poco profunda con una profundidad de 0,03 - 0,2 mm y un ancho de 1,5 - 6 mm en el costado de la matriz. No habrá una gran cantidad de material fundido saliendo del respiradero durante la inyección, ya que el material fundido se enfriará y solidificará en el canal aquí. La posición de apertura del puerto de escape no debe dirigirse al operador para evitar la expulsión accidental de material fundido. Alternativamente, puede agotar el gas utilizando el espacio correspondiente entre el eyector. barra y el orificio eyector, y entre el grupo eyector y la plantilla y el núcleo.